パルシステム生活協同組合連合会様(熊谷セットセンター/物流システム構築)

課題

- 集品中の手待ちがある

- 従来常識の配送順ピッキングからの脱却

- ピッキング作業の教育にかなりの時間がかかる

- 最終的には配送順に並べ直したい

解決

- マルチシャトルやBPDによる配順くずしピッキングにより、従来ピッキングで発生していた手待ち時間、投入ミスをゼロに

- ピッキングすべき商品が自動で作業者のもとへ流れてくるため、簡単な作業のみで教育期間を短縮

- マルチシャトルにより配送順へ自動で並べ替え

導入経緯従来の常識を覆すピッキングの導入

導入経緯

従来の常識を覆すピッキングの導入

2020年5月に稼働開始した熊谷センターは、今後のさらなる成長が期待される生鮮分野のキャパシティを確保するため開設された最新鋭のセットセンターです。

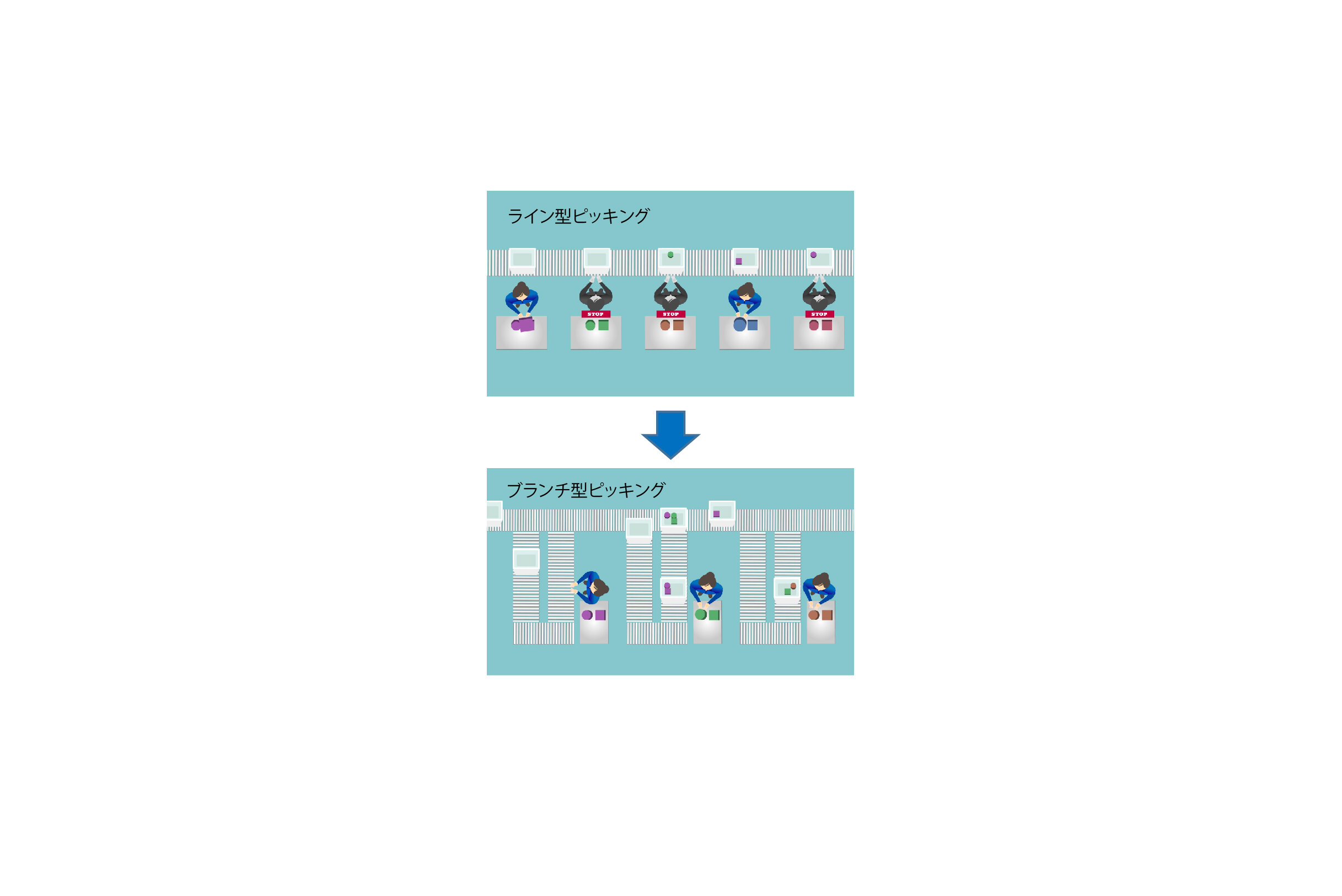

これまでのセンターの常識は、配送順のピッキングでしたが、この方法では、1つのライン上で全ての作業を行わなくてはならないため、手待ちをはじめ様々な問題を抱えていました。熊谷センターではこの常識を覆す「配順くずしによる、ピッキング」を導入しました。

人と機械を融合させることで、生産性の向上と省人化を同時に実現

人と機械を融合させることで、生産性の向上と省人化を同時に実現

熊谷センターでは、1階で入荷し、1階と2階の両方で集品。その後、2階で配送順への並べ替えを行い、最後に1階から出荷します。

このセンターでは配送順を一切気にせず集品を行っています。それを実現したのは、2つの集品システムです。

1つ目は、GTP(Goods To Person:歩行レスピッキング)システムです。18,000ケースを保管可能なマルチシャトルの両側に、合計12の集品ステーションが設置されています。

入荷された原料は、配送順に関係なく1ケースごとに振り分けられ、マルチシャトルへ一時保管されます。マルチシャトルの内部では、高速のシャトルが動き回り正確に要求通りの順番で出庫し、アイテム単位に分けられた原料が集品ステーションまで自動的に搬送されます。作業者は画面上の指示に従い必要な個数のPOS検品を行いながら循環箱に移し替えるだけの作業となり投入ミスを削減しました。

2つ目は、BPD(Branch Picking Director)システムです。集品ステーションをメインラインから分岐するように設置しているため、メインラインは絶えず流れ続けます。

1ステーションあたり、24アイテムの原料が保管してあり、循環箱はヒットした原料が保管してあるステーションに搬送されます。

作業者は画面の横にある表示器と棚の表示器を参照しながら、流れてきた循環箱にヒットした商品を投入するだけ。そのためミスも減り作業品質が向上しました。

分岐させることで手待ちを解消し、さらに作業者の前に来るのはセットする必要のある循環箱だけなので迷いなく集品が行えます。これにより、これまで1ラインにつき13名以上で行っていた集品作業が、7名にまで省人化することができました。

また、原料の破損を防ぐために、先に集品作業を行うマルチシャトルのGTPでは、飲料などの重いものを循環箱の下段に入れ、BPDでは比較的軽いものを上段に乗せる工夫をしています。

ヒット率が極端に低い原料については別途 SPD を1ラインだけ設置し、作業者負担の少ない、フロントピッキングを採用し集品しています。

このように複数の集品システムを活用し、アイテムをそれぞれに割り当てることで作業が必要なところだけを通過させればよい仕組みとなっており、全てのラインを通す必要がないので、センター全体としての時間当たりの生産性も向上しました。

配送順に戻しながら自動出庫を実現

配送順に戻しながら自動出庫を実現

配送順への並べ替えを行うための出荷順立て『マルチシャトル』(1万ケース以上保管可能)では、配送の順番に関係なく、集品を終えた循環箱が一時的にマルチシャトルに搬送されます。高速順立て出庫機能を活用してシャトルやリフターが高速で動き回ることで配送順に戻しながら、1ドーリー分が揃った時点で自動出庫していきます。

マルチシャトルから出荷エリアまでの搬送には、フロアをまたぐため、スパイラル状に構成されたスパイラルコンベヤを採用し省スペース化を実現しました。

熊谷センターでは、将来的な物流量の増加を考慮し積み付け前に、寄せ作業を行っています。

大型保冷容器に複数のオーダーを入れ込むことでトラックの積載量を増やす仕組みを整備しました。

保冷容器の積み付けはロボットを採用することで自動化を推進。また、出荷待機場所にはモニターを設置し、ドライバーが自分の荷物の場所を直接確認し、迷う事なく迅速に積む込み作業ができるように工夫しました。

これらのセンターを支えているのは、すべての作業データを管理しリアルタイムで提供する倉庫管理システム『WMS』です。

センター内のすみずみまでを把握し、作業の改善を図り常に最適化することで高い生産性を維持することができます。

さらに基幹システムと連携させることで、デポなどでもリアルタイムで進捗状況を把握する事ができ、後方物流の支援にも役立っています。

お客様の声全員がすべての作業を行うセンターと組合員へのサービス向上

お客様の声

全員がすべての作業を行うセンターと組合員へのサービス向上

従来のセンターでは、欠員がでた時に人員はいるけど埋められないという問題がありました。今後は皆がどこの作業でもできるようになり、そのような問題が解消されていくのかなと思います。

また、マルチシャトルGTPにはロボットを導入し、さらなる省人化を目指す予定で、雇用の問題も含めて考えると限りなく無人化をすすめていきたいです。

さらに、この熊谷センターを中核として物流再編を進めることで、目指しているのは組合員様へのサービス向上です。

組合員様も非常に増えニーズも変わってきていることもあり、アイテム数の拡大、品質向上することで組合員様の継続的な支持獲得を目指しています。

将来の需要拡大に柔軟に対応しながら、チルドセンターの中心的役割を果たしていきます。

※この記事内容は2020年7月に取材した内容を元に構成しています。記事内における数値データなどは取材時のものです。

導入製品・サービス