課題

- 膨大な物流量で、人員で対応する「人海戦術」には限界

- 複数の場所での保管や、方面別の荷合わせによる、作業者の負担・ミスの誘発

解決

- ケース自動保管システム(マルチシャトル)を導入し、1カ所で集中保管と自動出庫を実現

- 自社製品用・外部委託品用の全ての完成品を一時保管でき、効率化と省人化を両立

- 適切なタイミングで出庫できるよう管理され、自動的に出庫が可能になりミスを削減

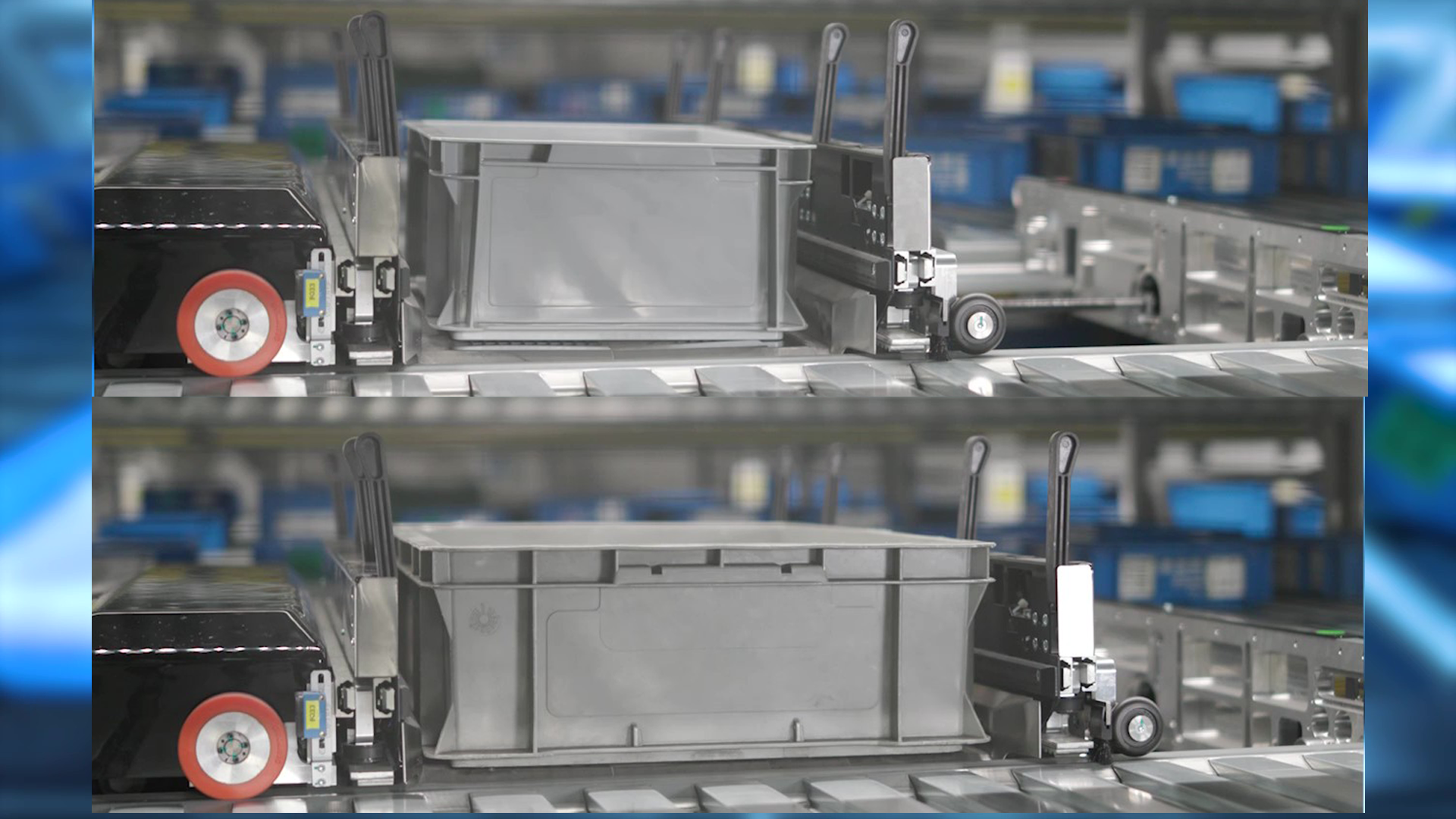

- フレックスシャトルカーの導入により、さまざまな箱種に対応

導入経緯多品種少量生産における物流課題に直面

導入経緯

多品種少量生産における物流課題に直面

自動車に使用されるスイッチを数千種類製造している松田電機工業所様。製品は、多品種少量生産で、複数の工場へ納入する必要がありました。このため、物流面での負担が大きく、特に作業が人海戦術に頼った状態となっていたことが課題でした。また、外部委託製品と自社製品の保管場所が異なっており、各フロアでの出荷伝票のつけかえ作業や、出荷時の保管品の移動、方面別の荷合わせを全て手作業で行っていたため、作業負荷が高いだけでなくミスの発生リスクも懸念されていました。このような問題を解消するため、同社は新工場の開設を機に、物流の効率化を目指して自動化ソリューションの導入を検討するに至りました。

選定理由多種多様なケースサイズに対応でき、BCP対策も期待

選定理由

多種多様なケースサイズに対応でき、BCP対策も期待

課題解決のために導入したのが、トーヨーカネツのケース自動保管システム「マルチシャトル」です。その選定理由として挙げられたのが、圧倒的なスピードと柔軟性。また、多種多様なケースサイズに対応できる点(フレックスシャトルカー)が他社にはなく高く評価されました。複雑なコンベヤを必要としない「Rapid Pass(ラピッド・パス)」を採用することで、最小限のスペースで高効率な保管と入出庫を実現できる点も、システム導入の決め手となりました。さらに、災害時に停止してもラック内から手作業で製品を取り出せる柔軟性があり、これが生産や納入の安定性確保に貢献すると期待されました。

関連製品はこちら

運用・オペレーション紹介 高さを活かし、1ヵ所での集中保管

運用・オペレーション紹介

高さを活かし、1ヵ所での集中保管

導入後の物流オペレーションでは、大幅な作業負荷軽減と効率化が実現しました。自社製品は3階の製造ラインから、外部委託品は1階のトラックバースから、それぞれマルチシャトルへ搬送され一時保管されます。マルチシャトルへ入庫する際、作業者は順番を気にする必要がないため、作業に慣れていない方でも対応(依頼)することが可能です。

自動車会社への納入は、時間が決まっており、1日に何度も行います。適切なタイミングで出庫できるようWCSで出荷情報が管理され、必要な時間に応じてマルチシャトル内のシャトルカーとリフタが製品を出庫します。垂直搬送機でトラックバースのある1階へ搬送されるため、作業者は出庫口で待つだけで客先別にまとめられた製品を受け取れます。マルチシャトルの自動化機能により従来のような煩雑な作業は不要となり、シンプル化されました。その結果、品違いなどの品質不具合は稼働以来ゼロ件です。

年間で数千万円単位のコスト削減

年間で数千万円単位のコスト削減

「マルチシャトル」の導入によって、物流人員の削減と配送業務の強化が可能となり、年間で数千万円単位のコスト削減効果が得られたことは、真の物流DXの実現といえるでしょう。また、正確な入出庫データをリアルタイムで管理できるようになり、生産計画にも大きく寄与する仕組みが構築されました。マルチシャトルは、将来の事業成長にも対応可能な拡張性を備え、これからの物流・生産の強化にも期待されています。

※この記事内容は、2025年7月時点のものです。

導入製品・サービス