3PL

加藤産業株式会社様(物流センター構築・改善)

山本智元様(ロジスティクス部 専任課長)

課題

- 物量の増加に伴うキャパシティ不足

- 店舗規模に合わせたカテゴリー別納品

- 庫内リードタイムの短縮

- 衣料・生活用品における納品精度の向上と物流効率化

解決

- 14,000ケース/時の仕分けシステムによる高能力対応

- 受注後2~5時間での納品リードタイム短縮を実現

- 最大13のカテゴリー別納品を実施

- ピースエリアでの補充ライン、破材ライン設置による作業を効率化

- 衣料・生活用品の専用ライン導入により、納品精度および生産性が向上

導入経緯センター集約化に伴い、早く正確な物流をいかに実現するか

導入経緯

センター集約化に伴い、早く正確な物流をいかに実現するか

顧客である大手スーパーでは、これまで2箇所の物流センターを自社運営していました。精度を追求し効率を高めるためには先進的な物流拠点が必須との考えから、小売業の物流設計・運営で実績を持つ当社が業務を受託。大阪市住之江区に開設した物流センターは、敷地面積約7,000坪、3階建てで、延床面積は約11,000坪、小売業の物流センターとしては国内トップクラスの規模です。近畿エリアの全店舗を対象に、正確で迅速な物流を実現するためには、高処理能力を備えたマテハン設備を最大限に活用することが不可欠であり、物流設計においてはマテハン設備が重要な役割を担っていました。

選定理由仕分け能力を最大限に発揮させるマテハンの設計思想

選定理由

仕分け能力を最大限に発揮させるマテハンの設計思想

トーヨーカネツソリューションズ殿を選んだ理由の一つが、『仕分け能力を最大限に引き出す、高能力かつローコストなシステムの実現』という設計思想です。庫内で物流加工に使用できる時間はとても短く、2~5時間で仕分け作業を完了させなければなりません。トーヨーカネツソリューションズ殿のシステムは合計で最大14,000ケース/時の仕分けが可能となる、7,000ケース/時のプライマリーソータ(1次仕分け機)2基と、メイン仕分け機2基の設置が盛り込まれていました。この『超高速仕分けシステムの実現』と『コンパクトな設計』が、最大限の効率化につながると判断しました。また、豊富な実績にも安心感がありました。

導入後の効果庫内リードタイムの短縮とバラピッキングエリアの効率化

導入後の効果

庫内リードタイムの短縮とバラピッキングエリアの効率化

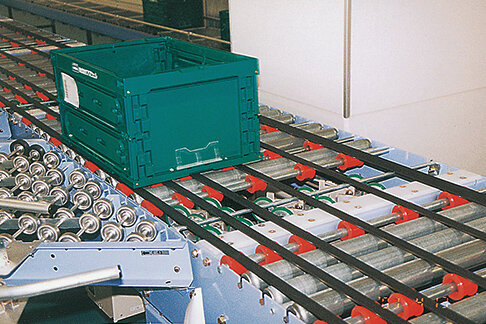

庫内は3階が『ピースピッキングエリア』、2階が『ケースピッキングエリア』、1階は『入出荷エリア』となっています。

3階で扱うのは、ピース単位で出荷する商品です。入出荷頻度が高く、1日平均4万ロットの商品が補充されています。庫内は奥行き約150mという広さですから、ちょっとした移動を伴う作業もシステム化することで大きな効率アップにつながります。補充用の仕分け機、破材回収用コンベヤを導入し作業の効率化を図っています。

2階で扱うのは、ケース単位で出荷する商品です。“ピックトゥーコンベヤ”と呼ばれる出荷ラインでは、ピッキングラベルとITFの照合をシステム化したことで出荷ミスを防止しています。高速道路のジャンクションの役目を果たす高速合流エリアは、12ラインあるコンベヤラインを最終的に2ラインにまで合流しています。大小さまざまなケースを高速で荷物の向きを変えずにスムーズに合流させることは容易なことではありませんが、調整を重ねスムーズな合流を実現して頂きました。

1階には、入荷ラインと出荷仕分けラインがあります。2階から搬送されてきた商品は、プライマリーソータで的確に1次仕分けされ、ニューポジソータが確実な出荷仕分けを実施し、最大14,000ケース/時の仕分け能力は、物量増への対応と庫内リードタイムの短縮に役立っています。

稼働からトラブルなく、センター運営に期待以上の効果をもたらしています。

今後の展望『物流センター』をツールに、新たなアプローチに挑戦

今後の展望

『物流センター』をツールに、新たなアプローチに挑戦

センターの運営では万一の事態を想定し、対処するための方策をいかに講じるかも重要です。当センターでは2基ある仕分け機のどちらか1基で障害が発生した場合でも、片肺運転で運用を止めないなど、不測の事態でも物流がストップすることが無いように細心の注意を払っています。今回、衣料・生活関連分野では、入荷検品から店舗別仕分けに至る高精度・高速仕分けの実績を得ました。さらに、SCMラベル導入により物流品質の向上も可能とし、トーヨーカネツソリューションズ殿のマテハン導入により、人的作業に頼る以前と比べ物流効率は飛躍的に向上しました。 今後は、『フルラインでの高精度・高速を実現する物流センター』というツールと経験を生かし、より先進的で経済性の高いアプローチをしていきたいと考えています。

※この記事内容は2010年4月に取材した内容を元に構成しています。記事内における数値データ、組織名、役職などは取材時のものです。