メンテナンス

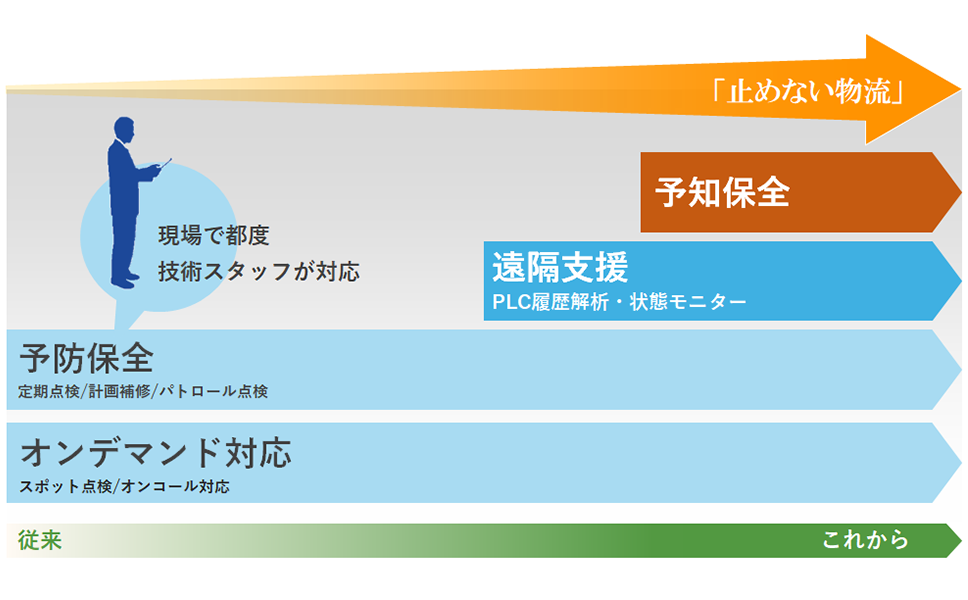

TKSLが目指すのは、“止めない物流”

物流システムの停止は、そのリカバリーに人・モノに関係した損失が発生するだけでなく、荷主様や消費者からの信頼やビジネスチャンスのロスにもつながる原因に。

TKSLは「止めない物流」の実現の為、最適化したメンテナンスプランを提案し、システムの運用効率を最大限に高め、お客様のビジネスをサポートします。

物流は社会インフラ「止めない物流」と「予防保全」推進のために

設備の高度化、人材不足に対応するメンテナンス体制の確立は喫緊の課題。

時代の大きな変化に対応する、新たなメンテナンスサービスをご提供いたします。