カルビー株式会社様(東松山DC/物流システム構築・改善)

西尾弘様(東日本事業本部 協力工場担当部長)

課題

- 工場の生産能力に対して、処理(仕分け・積み付け)能力がほぼ限界に設備の経年劣化に伴う運用リスクが増大

- ローコストオペレーションの推進と作業者の負荷の軽減

- 基幹DCとしての将来構想への円滑な対応

解決

- 8,000ケース/時の処理能力を確保

- DC運営に関する全体的な運用コストの削減

- 多様なケース仕様に対応し、高速での仕分け・安定的なパレタイズを可能に

導入経緯生産増・安定出荷への対応力が限界、 生産拠点としてのボトルネックに

導入経緯

生産増・安定出荷への対応力が限界、 生産拠点としてのボトルネックに

当社では2006年、旧倉庫棟にTKSLの仕分けシステムとパレタイズ用のロボットを導入。併設する工場から運ばれてくる商品を高速で仕分け、保管・配送してきました。ところが、この10年でポテトチップスの生産量は重量ベースで1.5倍に、商品の小袋化やアイテム数の拡大が進み、個数ベースではさらに増加しており、旧倉庫棟の処理能力は限界に近づいていました。さらなる在庫スペースを確保するために、2012年に2,600坪の倉庫棟を新設しました。工場は生産ラインを絶対に止められないため、万一、搬送システムにトラブルが起きた場合のバックアップの必要性も感じていました。そこで、将来の増産に備え、また、トラブルによるリスクを最小化するために、大量の商品を高速で仕分けられる信頼性の高い新たな搬送システムの構築が急務となっていました。さらに人の問題もあります。今後予想される物量の増加に、人手では対応しきれないことは明らかです。信頼のおけるシステムであることは譲れない条件でした。

選定理由親身になって考えてくれるパートナーシップを高く評価した

選定理由

親身になって考えてくれるパートナーシップを高く評価した

新倉庫棟の物流システム構築をTKSLに依頼した理由は2つあります。1つは旧倉庫棟のシステム導入時からのおつきあいがあったこと。いつも当社のことを気にかけ、親身になって考えてくれる前向きな姿勢を評価しました。

もう1つは、新倉庫棟での物流システム構築にあたって、徹底的に検討したプランを提案してくれたことです。新倉庫棟のシステムの構想は数年前からありました。将来の増産に備えるためには、どのようなレイアウトで、どのようなシステム構成にすればいいか?工場から流れてくる商品を種類ごとに仕分け、パレタイズするロボットの台数を、2台、3台、5台のそれぞれの場合でシミュレーションを行い、最適の選択を模索しました。TKSLの担当者は、そのための地道な作業を延々と繰り返してくれました。その結果、3台のロボットを導入し、将来の増産に備えてさらに2台のロボットを増設できる余地を確保しました。

導入後の効果工場の生産能力が十分に発揮され、基幹DCとして、きめ細やかで迅速な物流を実現

導入後の効果

工場の生産能力が十分に発揮され、基幹DCとして、きめ細やかで迅速な物流を実現

導入による効果の1つは、リスクが大幅に軽減できたこと。ポテトチップス工場から搬送されてくる商品は、旧倉庫棟と新倉庫棟のそれぞれに向かうラインで流され、各倉庫で仕分け・パレタイズされます。搬送ラインは切り替えが可能なので、どちらかのシステムが止まってしまった場合でも、生産を続けることが可能です。計画された商品を計画通りに生産し供給できるということは、当たり前であると同時にとても重要なことです。新旧どちらかのラインが停止した場合でもリカバリーできる体制が構築できたことは、大きな安心感につながっています。

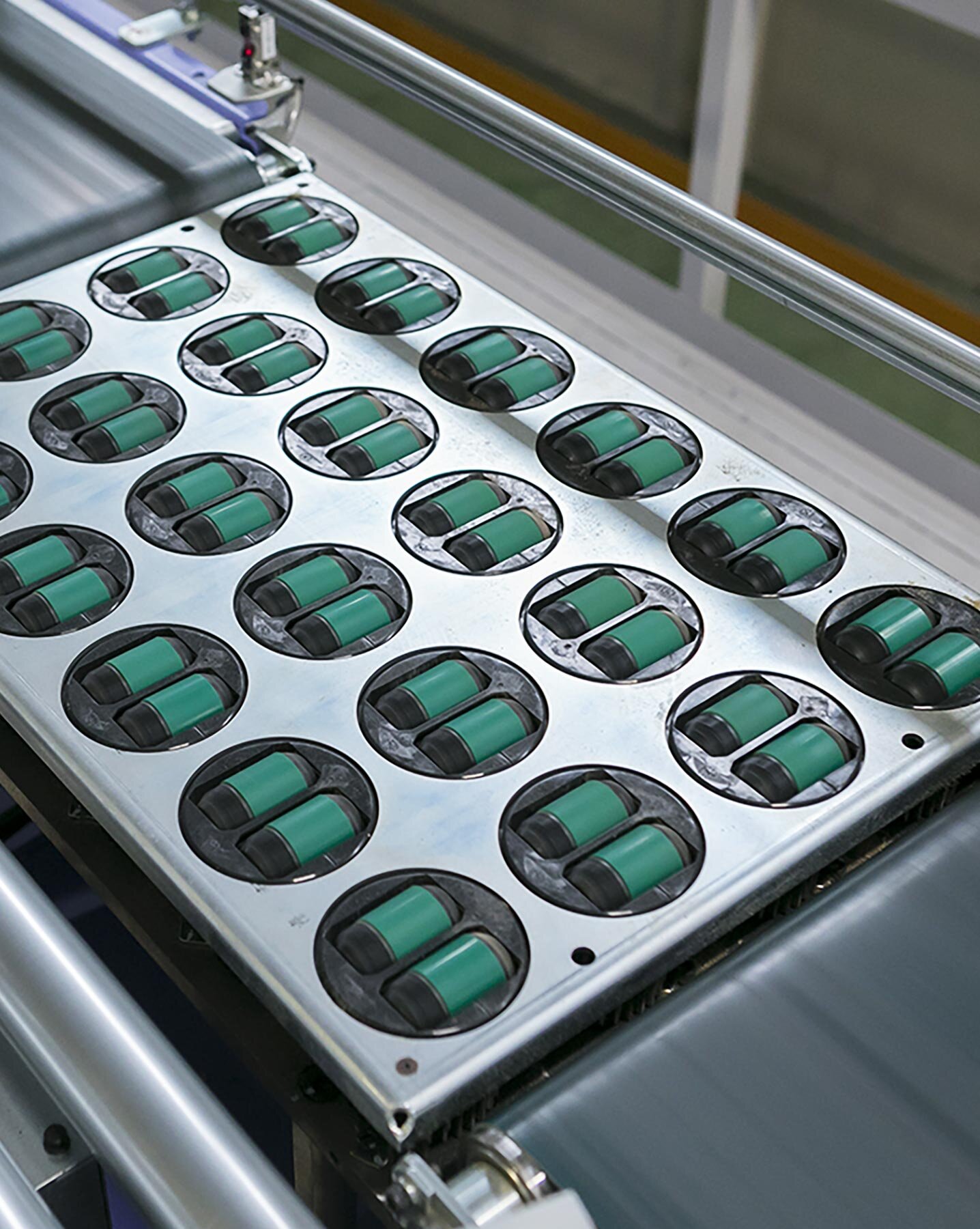

2つめの効果は、処理能力に余裕が生まれたことです。新ラインでは「SRSソータ」と3台のロボットパレタイザを導入しました。これにより、旧倉庫棟の5,000ケース/時だった処理能力が、新倉庫棟と併せて8,000ケース/時まで対応できるようになりました。これは、単に多量のケースを処理できるということでなく、商品アイテムの拡大にも対応できることを意味します。新商品を発売する際は、すべての販売店に対して、一度に大量の商品を配送しなければなりません。今までは5,000ケースまでしか対応できなかったのが、8,000ケースまで受入可能になったことで、商品の生産を増やせるようになりました。

また、商品の安定した分岐・搬送もできるようになりました。限られたスペースで、要求する能力での分岐を行うには、直角分岐の「SRSソータ」しかありませんでしたが、当社の商品は重量が軽く、安定性が悪いため、確実な直角分岐を実現するのは困難です。しかし、TKSLの担当者が、ガイド幅をミリ単位で調整したり、摩擦係数の違うローラーを試したり、試行錯誤を何度も繰り返してくれ、トラブルの少ないシステムが完成しました。 さらに、パレットコンベヤと自動結束機の導入で、複数あったパレットの搬出口を1ヵ所に集約できたので、フォークマンの作業ストレスも大幅に緩和されました。

関連製品はこちら

今後の展望さらなる増産を視野に入れ、 将来の設計を考えていきたい

今後の展望

さらなる増産を視野に入れ、 将来の設計を考えていきたい

現時点ですでに2台分のロボットパレタイザを増設できる余地を残しています。この拡張性は、将来の安心につながっています。しかし、10年、20年先を考えると、課題として旧倉庫棟のラインの老朽化や、さらなる増産の可能性などが出てきます。物流の設計は、やろうと思ってすぐにできるものではありません。コストや効率、労働環境など、全体を考慮したうえで最適化する必要があるからです。今回の案件で、TKSLは私たちの要求にしっかり応えてくれたと思います。新倉庫棟に導入した「SRSソータ」を例にとると、旧倉庫棟で導入した11年前とは違って、音も静かで、耐久性も良くなっていました。11年前から現在までに、様々な微調整が繰り返されてきているのがわかり、技術とはこうして進歩していくものだということを目の当たりに拝見しました。将来のシステム構築もぜひTKSLさんと一緒にやっていければと考えています。

※この記事内容は2017年2月に取材した内容を元に構成しています。記事内における数値データ、組織名、役職などは取材時のものです。

導入製品・サービス